引言

在现代化工业生产中,设备安全、能源效率与预防性维护是保障企业稳定运行与经济效益的核心要素。传统的设备监控方式往往依赖于人工巡检或接触式传感器,存在响应滞后、覆盖范围有限及潜在安全风险等局限。随着非接触式检测技术的发展,红外热像监控预警系统以其“小身材,大能量”的特性,正成为工业领域,特别是工厂环境下的智能守护者。本文将结合计算机系统服务的视角,深入分析一个典型的工厂应用案例,探讨该系统的实际效能与价值。

系统概述:技术原理与服务架构

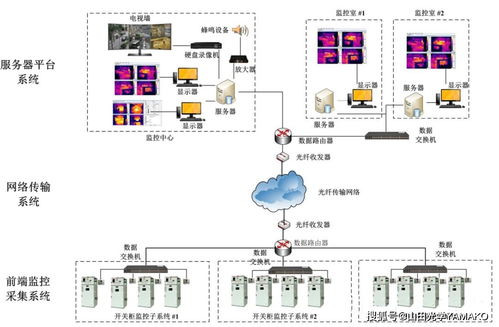

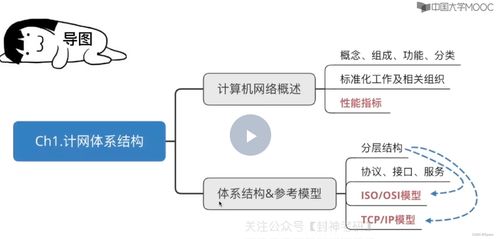

红外热像监控预警系统的核心在于利用红外热成像技术,将物体表面不可见的红外辐射转换为可见的热图像,从而直观显示温度分布。该系统通常由前端红外热像仪、网络传输设备、后端智能分析平台(计算机系统)及预警终端构成。

从计算机系统服务的角度看,其价值体现在:

- 数据采集与传输:高分辨率热像仪持续采集温度数据,通过网络(有线或无线)实时传输至中央服务器。

- 智能分析与处理:后端平台搭载专业的图像处理与分析算法,能自动识别温度异常点(如设备过热、管道泄漏、电气接头故障等),并与预设阈值或历史数据进行比对。

- 预警与决策支持:一旦检测到异常,系统立即通过声光、短信、平台弹窗等方式向管理人员发出多级预警,并提供故障定位、趋势分析报告,为维修决策提供数据支持。

- 集成与扩展性:作为计算机系统服务的一部分,它可以轻松集成到工厂现有的SCADA(数据采集与监视控制)、MES(制造执行系统)或物联网平台中,实现数据共享与统一管理。

现场案例深度分析:某化工厂配电室监控

背景与挑战:

某大型化工厂的中央配电室包含大量高压开关柜、变压器及电缆接头。这些设备长期高负荷运行,电气连接点的松动、老化或接触不良极易导致局部过热,引发火灾或停电事故,传统人工测温方式效率低、风险高、无法实现全天候监测。

解决方案部署:

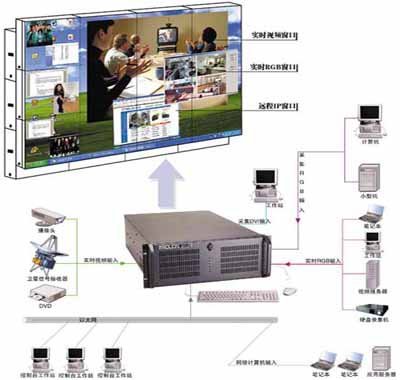

工厂在关键配电柜的正面及侧面,部署了多台小巧、坚固的在线式红外热像仪(“小身材”的体现)。这些热像仪通过厂区光纤网络,将实时热视频流与温度数据接入部署在工厂数据中心的智能监控预警平台(计算机系统服务核心)。

运行效能与价值体现(“大能量”分析):

1. 预防重大事故:系统运行三个月后,平台自动报警显示某主进线柜一个电缆接头的温度在夜间负荷高峰时持续异常升高,远超安全阈值。值班人员接报后立即核查,确认为螺栓松动导致的接触电阻增大。在发生弧光短路或火灾前进行了紧急检修,避免了一次可能波及全厂的停电停产事故,潜在经济损失达数百万元。

2. 提升维护效率:系统提供7x24小时不间断监测,替代了高风险的人工定期巡检。维护团队可根据系统生成的周期性热像报告和健康趋势图,科学制定维护计划,从“事后维修”转向“预测性维护”,大幅降低了非计划停机时间。

3. 节能与优化:通过对整个配电系统的温度场长期监测,工厂还发现了部分区域因通风或负载分配不合理导致的普遍温升偏高问题。通过调整运行策略,改善了设备运行环境,降低了额外能耗。

4. 数据价值延伸:所有的热像与温度数据被存储并结构化处理,形成了宝贵的设备健康档案。结合计算机系统的分析能力,可用于故障根因分析、设备选型优化,并为工厂的数字化与智能化升级提供关键数据支撑。

计算机系统服务的关键作用

在本案例中,红外硬件是“感官”,而背后的计算机系统服务则是“大脑”。其作用至关重要:

- 实时性与可靠性:确保海量热像数据的高速处理与低延迟预警。

- 算法智能:通过机器学习算法,不断优化异常识别模型,减少误报和漏报。

- 系统集成:作为服务接口,将热像预警信息无缝推送至工厂中控大屏和移动运维APP,实现协同管理。

- 可扩展与服务化:支持云部署或本地部署,可按需增加监测点或功能模块,并以服务订阅形式提供持续的技术支持与算法更新。

结论与展望

“小身材,大能量”的红外热像监控预警系统,通过与其强大的后台计算机系统服务深度融合,成功地将一种先进的感知技术转化为切实的工厂安全与生产力保障工具。它不仅是温度监测设备,更是一个集数据采集、智能分析、预警决策于一体的综合性解决方案。

随着人工智能、5G和边缘计算技术的发展,此类系统将更加智能化、轻量化与网络化。计算机系统服务将进一步提升其数据分析的深度,实现更精准的故障预测、能效评估乃至与自动化控制系统的联动,最终成为工业4.0时代智慧工厂不可或缺的神经末梢与感知中枢,持续为工业安全生产与高效运营释放巨大能量。